"Mold innovator" we promise most sophisticated mold.

Causes and countermeasures of sink mark and void in molding parts

The goal of this article

In molding process problems as sink mark and void often take place. Especially

for moldings requiring fine accuracy or good appearance those problems

are fatal. The frequency has lead to generate many articles about the problems

in technical book and web. Most of them refer to causes and countermeasures

and are very useful. However unexpectedly, very few comprehensively list

up and systematically combine the causes and countermeasures. So in this

article the author focus on below. 何かと成形工程においてよく悩まされるヒケ。優れた精度や美しい外観が求められる部品では死活問題です。このヒケ、よくある問題なだけに情報も多いかというと、必ずしもそうではありません。原因や対策について述べた記事は多くあり、とても参考になりますが、ヒケの原因メカニズムと対策の改善メカニズムを結び付けて、体系的に網羅したような記事は意外と少ないように見受けられます。そのため本記事では、次のような点に注力していきます。

1. I interpret both mechanisms in generation and improvement of sink mark.

Thereby I try to let readers image what happen in molding.

2. Then I categorize countermeasures and list up their advantages and disadvantages.

Finally I refer to guideline for readers to choose proper countermeasures

in response to situation.

・ヒケの原因メカニズムと対策の改善メカニズムを解説し、ヒケが生じるとき、またヒケが改善されるときに、成形品の内部で何が起きているのかをイメージできるようにします。

・その上で、ヒケ対策の種類とそれぞれのデメリットを列挙し、状況に応じて対策を選定する際のポイントをまとめます。

ヒケの原因メカニズム

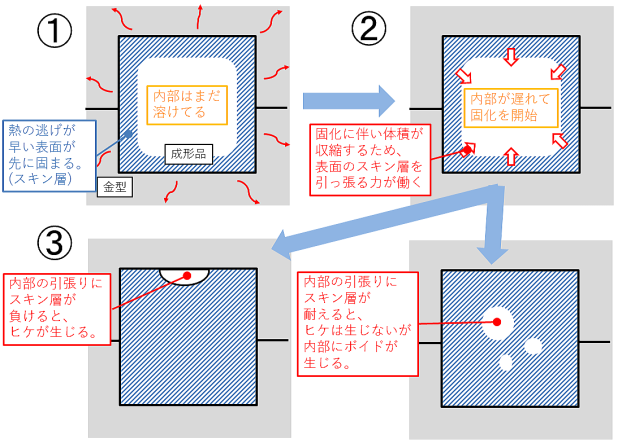

Sink mark generate by large variation in cooling speed within a molding part. Injection machine run hot melting resin into mold. Then resin is cooled down and solidifying to molding parts. However if one observe carefully the solidification process, there is defference in temperature in each place inside the molding parts. For example outer resin of molding parts cool and solidify rapidly (so-called "skin layer") because it is next to mold(metal). Mold temperature is cooler than resin and its thermal conductivity is higher than resin's. Therfore heat can move into mold from outer resin more rapidly than from inner one. Inner resin cool more graduately and solidify late.他の多くのサイトに記載されている通り、ヒケというのは成形品において部分的に樹脂の冷却スピードにばらつきがあることで生じます。成形機で熱せられた樹脂がドロりと溶けたような状態で金型に注入されます。金型内部で冷やされることで樹脂が固まり、成形品ができあがります。とはいっても、部分によって冷え方には差があり、大雑把に言うと成形品の表面(金型と接触している面)ほど早く冷えます。これは、樹脂よりも温度が低く、かつ熱伝導もよい金属の金型が近くにあるためです。樹脂の熱がより早くそちらへ流れていくのです。成形品内部は表面より遅れて冷え、固まります。

| mechanism image of sink mark generation |

|

For typical resin solidification inevitably cause volume shrinking. So

when inner resin solidigy late, it also shrink and pull surrounding resin.

Although, of course, outer resin is pulled by it to inside of molding parts,

outer resin has already solidified (skin layer). Therfore outer resin can

not follow to flexibly and try to keep its shape against the pulling force.

Finally if the force defeat outer resin, skin layer is deformed and sinked

in. 一般的に樹脂というものは、固まると同時に収縮します。内部が表面よりも遅れて固まるとき、その内部の樹脂は収縮して内に向けて縮みながら固まります。それにつられて、成形品の表面も内側に引っ張られます。しかし、既に表面は固まっており(収縮が終わっており)、内部の樹脂に引っ張られてもそれに柔軟についていくことは出来ません。がんばって突っ張ってしまいます。結果として、内部の樹脂の引張りが勝ったとき、既に固まっていた表面(スキン層または固化層と呼びます)が内部に引き込まれる形で変形する(凹む)ことで、ヒケが発生します。

Of if skin layer defeat the pulling force,

逆にスキン層の突っ張りが勝った場合、固まり終えた内部の樹脂にはすき間(真空ボイドまたは単にボイドと呼びます)ができます。収縮して体積が縮んだのに、それを補うものがなかったためです。なので、ヒケとボイドの原因メカニズムは同じです。単に、スキン層の突っ張り力と内部の収縮力のどちらに軍配が上がるかで、結果が違ってくるのです。

また冷却スピードと少し異なる観点として、圧力のばらつきによってもヒケは生じることがあります。樹脂は圧力が低いほど収縮が大きくなるため、圧力が高い部分と低い部分が隣接する場合、同じように冷却されたとしても、より収縮の大きい側に小さい側が引っ張られてヒケとなります。ただこちらは比較的少数ですので、以下では冷却スピードのばらつきによるヒケを中心に述べます。

成形面でのヒケ対策とタイプ

さて、ヒケというのが成形品内部の収縮にスキン層が力負けすることで生じ、かつその力比べは成形品の部分により冷却スピードにばらつきがあることで生じるのであれば、その対策もおのずと見えてきます。

A.スキン層が負けないようにする(≒冷却スピードにもっと差をつける)

B.そもそも冷却スピードがばらつかないようにする。

AとBは対策の方向性はまったく逆ですが、ヒケに対しては両方とも改善効果を持ちえます。異なるのは、対策に伴うデメリットです。ここではまず成形面での対策に絞ってみていきます。

|

Aの代表例は金型温度を下げることです。それにより金型に接触している成形品表面の樹脂はより早く固まるようになり、スキン層の厚みが増します。そのため内部の遅れた収縮に引っ張られても、ヒケにくくなります。ただしデメリットとして、内部にボイドは生じやすくなります。強化されたスキン層の突っ張りに、内部の収縮力が負けるためです。

|

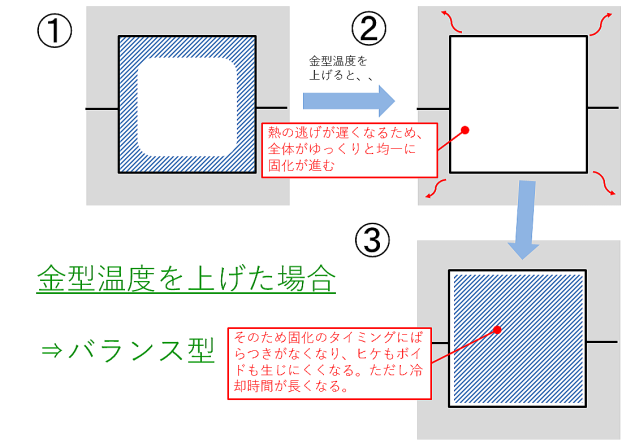

Bの代表例は金型温度を上げることです。金型に接触している成形品表面の樹脂はよりゆっくりと固まるようになり、成形品全体での冷却スピードにばらつきがなくなり、結果的に満遍なく固まるようになります。こうなると、内部が収縮したとしても、表面もまだ固まりきっていないような状態なので、それに柔軟についていくことができ、ヒケにくくなります。ただしデメリットとして、冷却により時間がかかるため、成形サイクルが長くなります。

|

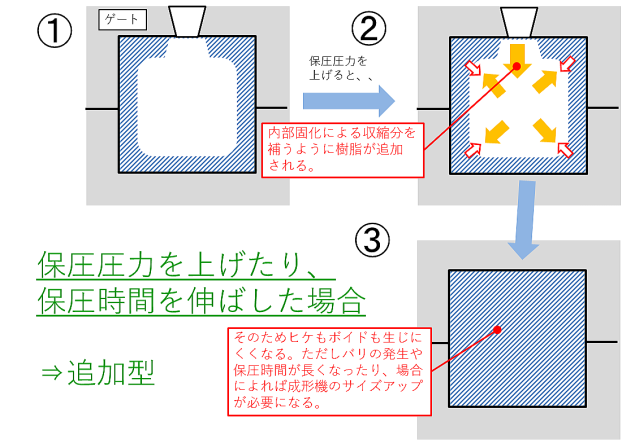

また、冷却スピードのコントロールに注目したAやBとは別に、C収縮した分の樹脂を追加で押し込んでやる、という手法もあります。代表的なものは保圧圧力を上げるというものですが、これは冷却による収縮分を補うように樹脂をぐいぐいとさらに押し込むということです。これにより内部の収縮に伴う表面のヒケ発生や、逆にスキン層に内部の収縮力が負けた場合のボイド発生も、ともにおさえることができます。ただしデメリットとして、成形機や金型への負荷が高くなる他、バリの発生や保圧時間の増加なども考えられます。また成形品形状やゲート位置によっても効果の程度は異なってきます。

他にも様々なヒケ対策がありますが、効果のメカニズムから考えると、大きくは上記のA〜Cに分類できます。ここでは便宜上、Aを白黒型、Bをバランス型、Cを追加型と呼ぶことにします。

設計面でのヒケ対策とタイプ

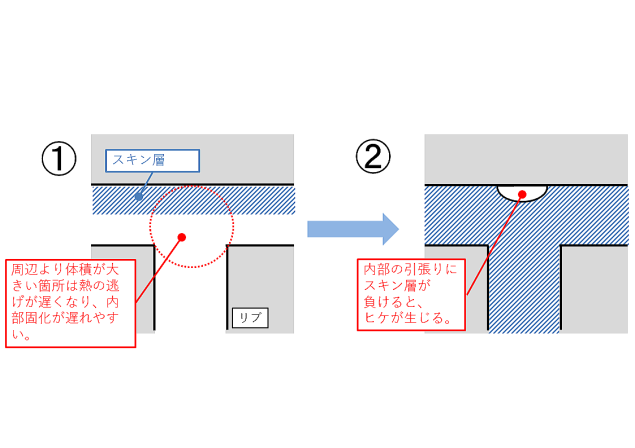

|

つづいて設計面からの対策です。こちらも様々な手法がありますが、先ほど同様にA〜Cに分類することができます。ここでは、上図のような裏側にリブ形状がついている箇所でのヒケを例にして説明していきます。

|

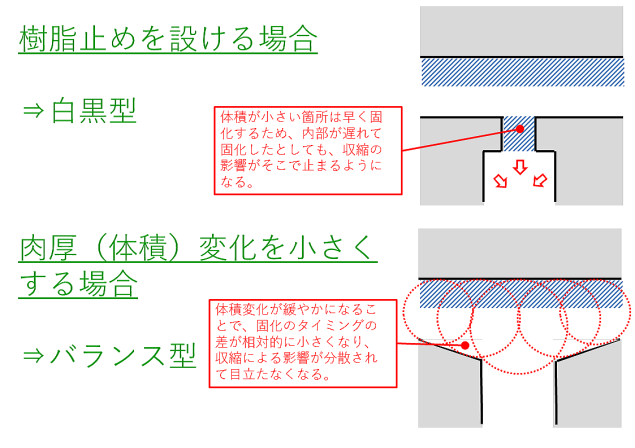

A 白黒型の代表例は樹脂止めの設置です。このようなヒケはリブの樹脂の収縮に表面のスキン層が引っ張られることで生じます。そのため表面とリブのT字の接合箇所に他より肉厚の薄い部分を設けます。こうすることで、薄肉部が比較的早く固まり、遅れてリブが固まったとしても、その収縮の影響が薄肉部で止まり、表面のスキン層に伝わらなくなります。これは擬似的にスキン層を強化することと同じですので、白黒型というわけです。

B バランス型の代表例は肉盗みの設置や、薄肉化です。成形品の肉厚を減らすことで、表面と内部で樹脂の冷却スピードに大きな差が生じないようにします。

C 追加型の代表例はゲートの拡大やゲートの追加です。樹脂が入り込みやすくなるので、収縮した分を補いやすくなります。

まとめ:各種ヒケ対策のメリットとデメリット、および選定のポイント

ヒケ対策には大きく3つのタイプがあることを見ました。最後に、それぞれどういった対策手法が含まれるのかより詳細に見ていくとともに、主なデメリット、選定の際のポイントや注意点について解説します。

| タイプ | 工程 | 手法 | 主なデメリット |

| A白黒型 | 成形 | 金型温度下げる | ボイドの発生、樹脂流動の悪化 |

| 製品設計 | 樹脂止めの設置 | ボイドの発生、樹脂流動の悪化、金型製作費用増加 | |

| Bバランス型 | 成形 | 金型温度上げる | 冷却時間の増加 |

| 成形 | 樹脂温度下げる | 樹脂流動の悪化 | |

| 金型設計 | 冷却機能強化(熱だまり解消) | 金型製作費用増加 | |

| 製品設計 | 肉盗みの設置、薄肉化 | 製品強度の低下、樹脂流動の悪化、製品設計変更が必要 | |

| 製品設計 | 急激な肉厚変化の防止 | 製品設計変更が必要 | |

| C追加型 | 成形 | 保圧圧力上げる | バリの発生、成形機のサイズアップ、金型耐久性の低下 |

| 成形 | 保圧時間延ばす | サイクルタイムの増加 | |

| 金型設計 | ゲート拡大する、増やす(ランナーやスプルーの拡大も同じ) | ゲート処理の手間増加、ランナー体積増加、拡大箇所でのヒケ発生 | |

| 製品設計 | ヒケ箇所までの樹脂流路拡大する | 製品設計変更が必要、拡大箇所でのヒケ発生 |

上記のように様々な対策手法がありますが、選定にあたってのポイントは大きく2つです。

●製品の要求仕様と対策のデメリットの整合性が取れること。例えば、強度が重要な部位でのヒケ対策において、ボイドが生じる可能性のある手法を選ぶことは信頼性低下につながり危険です。また、コストダウンが何よりも求められる製品において、サイクルタイムが増加する手法を選ぶこともナンセンスでしょう。

● 複数の対策を盛り込む場合、A白黒型とBバランス型を同時に実施すると互いの効果を相殺する可能性があるため注意が必要です。C追加型については、A

Bのいずれと組み合わせても相殺する可能性は低いです。

ヒケ対策においては、ヒケ発生の原因メカニズムや各対策の改善メカニズムをイメージするとともに、上記の対策選定ポイントをしっかりと抑えておくことで、対応がスムーズになります。

あとがき

よく言われる通り、ヒケ対策は上流工程ほど容易になります。つまり製品設計→金型設計→成形という流れにおいて、左であるほど対策が容易ということです。当たり前といえばそうですが、金型設計では金型での対策と合わせて、成形での対策も想定することができるからです。「金型でこういったヒケ対策を盛り込むけど、それでも問題が起きた場合は成形時にこうしよう」という風にです。製品設計であれば、金型も成形も含めて想定できます。製品設計の段階において、設計者が金型や成形といった下流工程も巻き込んでヒケ対策のプランを検討していれば、打つ手なしのヒケが生じるということはまずないでしょう。いつの時代においても設計者に求められる役割は重要ということだと思います。

そうであればこそ、設計時にヒケが生じる可能性がある部分を的確に見抜くことが重要になってきます。これについてはまた稿を改めたいと思います。見抜くためのヒントは、本稿の前半でも軽く触れましたが、ヒケやボイドは(比較的ミクロな範囲での)樹脂温度や圧力のばらつきにより生じる問題であるということです。また、比較的マクロな範囲での樹脂温度や圧力のばらつきがあると、反り(変形)につながります。結局は、ヒケもボイドも反りも、樹脂温度や圧力のばらつきにより生じる点は同じで、現れ方が異なるのです。このあたりについてもまた機会を改めて書きます。

※本稿の内容についてご質問やご指摘ございましたら、お問合せフォームよりご連絡くださいませ。

※本稿はリンクフリーです。引用の場合は、URLと著作権者(ODA Engineering co.,ltd)をご記載ください。

※本稿の引用、一部を改編しての利用を問わず、出典を記載しない状態での転載はお控えください。発見次第、著作権表示違反として対応いたします。ご不明点、ご要望などございましたらお気軽にお問い合わせください。

©2018 ODA Engineering co.,ltd all rights reserved, createdby Taisuke Saeki.

お問い合わせ

お問合せフォームまたはお電話にてお気軽にご連絡ください!

スタッフ一同、お待ちしております。

お電話での問合せ先

小田エンジニアリング株式会社 TEL:089-964-3021

8:30〜17:30(日祝休み、土曜休みあり)

バナースペース

ODA engineering co., ltd.

Tanokubo 805-1, Toon city,

Ehime pref., 791-0212 Japan

TEL +81-89-964-3021

FAX +81-89-964-1016